Automatické spotové zváracie stroj: Presné zváracie nástroj pre moderný výrobný priemysel

I. Úvod

Vo veľkom prostredí moderného výrobného priemyslu je technológia zvárania ako nevyhnutný základný kameň, ktorý podporuje rozvoj mnohých odvetví. Od obrovskej štruktúry tela výroby automobilov až po spojenie malých častí v elektronických zariadeniach, kvalita a efektívnosť zvárania priamo súvisia s výkonom, spoľahlivosťou a ekonomickou efektívnosťou výrobku. Ako žiarivá hviezda v oblasti technológie zvárania vedie automatický spotový zvárací stroj transformáciu a inováciu technológie zvárania svojou vynikajúcou automatizáciou, vysokou presnosťou a vysokou účinnosťou a hlboko ovplyvňujúcim a formovaním vzoru moderného výrobného priemyslu.

Vznik automatický spotový zvárací stroj možno považovať za hlavný skok v oblasti zvárania. Dokonale integruje pokročilú technológiu riadenia automatizácie, presný mechanický dizajn a efektívny zdroj napájania zvárania, úplne mení vysokú závislosť tradičných metód zvárania na manuálnych zručnostiach a realizuje presnú kontrolu a stabilnú prevádzku procesu zvárania. V scenári rozsiahlej výroby môže automatický spotový zvárací stroj dokončiť veľké množstvo úloh zvárania s úžasnou rýchlosťou a konzistentnosťou, čo nielen výrazne zlepšuje účinnosť výroby, ale výrazne zlepšuje stabilitu kvality produktu a vyhrá kľúčové výhody pre podniky v tvrdej súťaži na trhu.

2. Pracovný princíp

2.1 Princíp zvárania bodového odporu

Zváranie bodového bodu odporu je jedným z najbežnejšie používaných pracovných režimov automatických strojov na zváranie. Jeho princíp je založený na Jouleovom zákone, to znamená, že keď prúd prechádza vodičom, generuje sa teplo a množstvo tepla je úmerné k štvorcovi prúdu, odporu vodiča a času zapnutia. Počas procesu zvárania bodu odporu elektróda automatického zváracieho stroja pevne upína obrobok, aby prúd mohol prejsť kontaktným bodom obrobku. Pretože odpor v kontaktnom bode obrobku je relatívne veľký, bude tu generované veľké množstvo tepla, keď prúd prechádza, a okamžite sa zahrieva kov v kontaktnom bode do roztaveného stavu, čím sa vytvorí roztavené jadro. Pod tlakom elektródy, po ochladení a stuhnutí roztavenia, sú tieto dva obrobky pevne spojené spolu.

Aby sme pochopili zásadu zvárania bodu odporu, môžeme jeho proces rozdeliť do nasledujúcich fáz: po prvé, existuje predbežná fáza, v ktorej elektróda rýchlo klesá a vyvíja určitý tlak na vytvorenie obrobkov v úzkom kontakte, aby sa zabezpečilo, že prúd môže plynulo prejsť. Potom vstúpte do štádia zvárania, v ktorej v krátkom čase prechádza silný prúd kontaktným bodom obrobku, čím sa vytvorí vysoká teplota, aby sa roztavil kov a vytvoril roztavené jadro. Potom prichádza fáza údržby, v ktorej elektróda udržuje tlak, aby umožnil roztavenému jadru pomaly ochladiť a stuhnúť pod tlakom, aby sa zabezpečila pevnosť zvaru. Nakoniec je tu fáza pokoja, keď sa elektróda stúpa a dokončí proces zvárania bodu.

V tomto procese sú zvárací prúd, čas zvárania a tlak elektród tri kľúčové parametre, ktoré ovplyvňujú kvalitu bodového zvárania odporu. Veľkosť zváracieho prúdu priamo určuje množstvo generovaného tepla. Nadmerný prúd môže spôsobiť problémy, ako je rozstrek zvaru a spaľovanie obrobku, zatiaľ čo príliš malý prúd bude zvarom nedostatočne nedostatočnou silou. Dĺžka času zvárania je tiež rozhodujúca. Príliš krátky čas zvárania nemôže úplne rozpustiť kov, aby vytvoril roztavené jadro s dostatočnou silou. Príliš dlhá doba zvárania môže spôsobiť, že zvar sa prehrieva a hrubé zrná, čo ovplyvňuje výkon zvaru. Tlak elektród zohráva úlohu pri zabezpečovaní úzkeho kontaktu medzi obrobkom, propagácii prenosu tepla a predchádzajúcej rozstrele zvaru. Nadmerný alebo príliš malý tlak bude mať nepriaznivý vplyv na kvalitu zvaru. Preto je v skutočnom procese zvárania potrebné presne upraviť tieto tri parametre podľa materiálu, hrúbky a požiadaviek na zváranie obrobku, aby sa získal najlepší zvárací efekt.

2.2 Princíp laserového zvárania

Ako rozvíjajúca sa technológia zvárania sa laserové zváranie spotového zvárania tiež široko používa v automatických strojoch na zváranie. Princípom je použiť laserový lúč s vysokou energiou hustoty na ožiarenie povrchu obrobku, takže ožiarený materiál rýchlo absorbuje laserovú energiu a premieňa ho na tepelnú energiu, takže povrchová teplota materiálu prudko stúpa, dosiahne bodnutie topenia alebo dokonca na bod vrtunia a materiál sa topí alebo sa okamžite odparuje. Po tom, čo laserový lúč zastaví ožarovanie, roztavený materiál sa rýchlo ochladí a stuhne, čím si uvedomuje zváranie obrobku.

Proces zvárania laserového bodu je vysoko presný a kontrolovateľný. Pretože energia laserového lúča je vysoko koncentrovaná, môže generovať vysokú teplotu vo veľmi malej ploche, takže môže dosiahnuť vysoko presné zváranie malých častí a tepelný vplyv na okolité materiály je minimálny. Rýchlosť zvárania laserového bodu je veľmi rýchla a v krátkom čase je možné dokončiť veľké množstvo úloh na zváranie bodov, čo výrazne zlepší účinnosť výroby.

V porovnaní s bodovým zváraním odporu má laserové zváranie spotového zvárania niektoré jedinečné výhody. Po prvé, zváranie laserového bodu môže zvárať rôzne typy materiálov, vrátane niektorých žiaruvzdorných kovov a odlišných materiálov, zatiaľ čo zváranie bodov odporu sa môže stretnúť s ťažkosťami pri zváraní určitých materiálov. Po druhé, kvalita zvaru laserového bodového zvárania je vyššia, povrch zvaru je hladký a neexistuje zjavná deformácia a defekty, ktoré môžu splniť niektoré aplikačné scenáre s extrémne vysokými požiadavkami na kvalitu zvárania, ako je zváranie elektronických lupienkov a výroba leteckých častí. Laserové spotové zváranie má však aj určité obmedzenia, napríklad vysoké náklady na vybavenie a prísnejšie požiadavky na pracovné prostredie.

2.3 Stručný popis ďalších pracovných metód

Okrem odporového bodového zvárania a zvárania laserového bodu majú automatické škvrnité zváracie stroje niektoré ďalšie pracovné metódy, ako je napríklad zváranie spotového bodu energie kondenzátora, projekčné zváranie atď., Ktoré tiež zohrávajú dôležitú úlohu v rôznych scenároch aplikácií.

Zváranie spotového bodu kondenzátora Energy Skladba využíva elektrickú energiu uloženú v kondenzátore na okamžitú uvoľnenie na zváranie obrobku. Táto metóda zvárania sa vyznačuje extrémne krátkym časom zvárania, zvyčajne dokončením procesu zvárania v niekoľkých milisekúndoch alebo dokonca kratších, čo môže účinne znížiť zónu ovplyvnenú tepelne a je vhodné na zváranie materiálov citlivých na teplo, ako sú elektronické komponenty. V procese zvárania na ukladanie energie kondenzátora sa kondenzátor najskôr nabíja na určité napätie prostredníctvom nabíjacieho obvodu, aby sa uložil dostatok elektrickej energie. Pri zváraní riadiaci obvod spustí vypúšťací spínač, takže elektrická energia v kondenzátore sa okamžite uvoľní do obrobku cez elektródu a vytvára vysokú teplotu, aby sa dosiahlo zváranie. V dôsledku krátkeho zvárania môže zváranie spotrebného miesta kondenzátorov energie minimalizovať tepelný vplyv na okolité materiály a zároveň zaistiť kvalitu zvárania. Je obzvlášť vhodný na zváranie niektorých materiálov citlivých na teplotu, ako sú polovodičové komponenty, presné dosky elektronických obvodov atď.

Projekčné zváranie je predbežné spracovanie konvexného bodu na obrobku, potom stohovať dva obrobky k sebe, nanesiť tlak a prúd cez elektródu, aby sa kov na konvexnom bode topil a spája sa spolu. Projekčné zváranie sa používa hlavne na zváranie niektorých materiálov tenkých dosiek, ktoré môžu zlepšiť účinnosť zvárania a kvalitu zvárania, znížiť počet zvarov a znížiť náklady na zváranie. V procese projekcie zvárania ovplyvnia faktory, ako je tvar, veľkosť a distribučná poloha konvexného bodu, ovplyvnia kvalitu zvárania. Primeraný návrh parametrov konvexného bodu môže sústrediť prúd v konvexnom bode a zlepšiť spoľahlivosť a konzistentnosť zvárania. Projekčné zváranie sa často používa na zváranie tenkých dosiek pri výrobe automobilov, ako je zváranie telových panelov a zváranie automatických rámov sedadiel, ktoré môžu účinne zlepšiť účinnosť výroby a znížiť výrobné náklady.

Tieto rôzne pracovné režimy majú svoje vlastné charakteristiky a rozsah aplikácie. V praktických aplikáciách je potrebné zvoliť vhodný automatický pracovný režim zváracieho zariadenia podľa faktorov, ako je požiadavky na materiál, tvar, veľkosť a zváranie obrobku, aby sa zabezpečila kvalita zvárania a efektívnosť výroby.

3. Štruktúra jadra a komponenty

3.1 systém napájania zvárania

Ako „srdce“ automatického zváracieho stroja, systém dodávky napájania zváracieho napájania vykonáva dôležitú úlohu poskytovať stabilnú a spoľahlivú energiu pre proces zvárania. Kvalita jeho výkonu priamo určuje kvalitu zvárania a celkovú prevádzkovú stabilitu zariadenia. Podľa rôznych pracovných princípov a požiadaviek na aplikáciu sú systémy dodávky zvárania napájania hlavne rozdelené do priemyselného napájacieho napájacieho zdroja, napájacie napájacie napájanie stredne frekvencie a napájanie energie kondenzátora.

Priemyselná frekvencia napájacie napájacie napájanie je tradičnejším zdrojom zvárania. Priamo znižuje napätie siete (zvyčajne 50 Hz alebo 60 Hz AC) cez transformátor a potom výstupuje prúd a napätie vhodné na zváranie. Táto štruktúra napájania je relatívne jednoduchá a nízka cena, ale keďže jeho výstupný prúd vlny je sínusová vlna, počas procesu zvárania bude produkovať veľké prúdové kolísanie, čo vedie k nestabilnej kvalite zvárania a väčšiemu dopadu na výkonovú mriežku.

Stredne frekvencia napájací zdroj meniča je pokročilý zdroj zváracieho energie, ktorý sa v posledných rokoch rýchlo vyvíjal. Najprv napraví sieť a prevádza ho na DC výkon, potom využije obvod meniča na inverziu DC výkonu do striedavého výkonu pomocou vyššej frekvencie (zvyčajne 1-20 kHz) a nakoniec zníži napätie transformátora na výstup prúdu a napätia potrebné na zváranie. Vzhľadom na vysokú prevádzkovú frekvenciu stredne frekvenčného napájacieho napájania môže zvýšiť presnosť zváracieho prúdu a presnejšie riadenie tepelného vstupu, čím výrazne zlepší kvalitu zvárania. Zároveň je jeho výkonný faktor vysoký, znečistenie energetickej mriežky je malé a účinok úspory energie je významný. V niektorých oblastiach s vysokými požiadavkami na kvalitu zvárania, ako je výroba automobilov, letectvo atď., Sa strednodobé napájacie napájanie meniča postupne stáva výberom zváračského napájacieho napájania.

Bez ohľadu na typ použitého systému zváracieho napájania, jeho kľúčové technické ukazovatele zahŕňajú stabilitu výstupného prúdu, rozsah nastavenia prúdu, rýchlosť dynamickej odozvy atď. Stabilita výstupného prúdu je kľúčom k zabezpečeniu konzistentnosti kvality zvárania. Stabilný prúd môže zabezpečiť, aby teplo generované počas každého zvárania bolo rovnomerné, čím tvorí zvar so stabilnou kvalitou. Rozsah súčasného nastavenia určuje, že napájanie sa môže prispôsobiť zváraniu potrieb obrobkov rôznych materiálov a hrúbok. Čím širší rozsah nastavenia, tým silnejšia je všestrannosť zariadenia. Rýchlosť dynamickej odozvy odráža schopnosť napájania rýchlo upraviť súčasné zmeny počas procesu zvárania. Počas procesu zvárania, keď je materiál obrobku nerovnomerný a zmení sa kontaktný odpor, môže rýchla dynamická odozva upraviť prúd v čase, aby sa zabezpečilo hladký pokrok procesu zvárania.

3.2 Riadiaci systém

Riadiaci systém je ako „mozog“ automatického spotového zváracieho stroja, ktorý je zodpovedný za presné riadenie a monitorovanie celého procesu zvárania. Integruje pokročilú technológiu senzorov, programovateľný logický radič (PLC) a inteligentný riadiaci algoritmus na dosiahnutie presného nastavenia parametrov zvárania, úpravy v reálnom čase a automatickej prevádzky procesu zvárania.

V riadiacom systéme automatického spotového zváracieho stroja zohrávajú senzory dôležitú úlohu. Napríklad prúdový senzor sa používa na monitorovanie veľkosti zváracieho prúdu v reálnom čase, prevod prúdového signálu na elektrický signál a privádzanie späť do riadiaceho systému, aby riadiaci systém mohol upravovať prúd podľa nastavených parametrov zvárania. Senzor napätia sa používa na monitorovanie výstupného napätia zdroja zváračského napájania, aby sa zabezpečilo, že napätie je stabilné v príslušnom rozsahu. Tlakový snímač je inštalovaný na elektróde, aby sa meral tlak aplikovaný elektródou na obrobok, aby sa zabezpečilo, že tlak spĺňa požiadavky procesu zvárania. Okrem toho existujú teplotné senzory, senzory posunu atď., Ktoré monitorujú rôzne fyzikálne množstvá v procese zvárania z rôznych uhlov v reálnom čase a poskytujú komplexnú a presnú podporu údajov pre riadiaci systém.

Programovateľný logický radič (PLC) je základná prevádzková a riadiaca jednotka riadiaceho systému. Presne riadi systém napájania zvárania, systém pohonu elektród atď. Písaním rôznych programov PLC je možné realizovať rôzne komplexné požiadavky na zváranie procesu, ako napríklad viacstupňové ovládanie zváracieho prúdu, presné nastavenie času zvárania, dynamické úpravy tlaku elektród atď. V rovnakom čase má PLC tiež výkonné logické schopnosti spracovania, ktoré môžu analyzovať a posudzovať rôzne signály atď.

Aplikácia inteligentných algoritmov riadenia ďalej zlepšuje výkon automatického riadiaceho systému zváracieho zariadenia. Napríklad použitie fuzzy riadiacich algoritmov, algoritmov regulácie neurónovej siete atď., Kolovacieho systému umožňuje automaticky upravovať parametre zvárania podľa situácie v reálnom čase v procese zvárania na dosiahnutie adaptívneho ovládania. V skutočnom procese zvárania, v dôsledku materiálu, hrúbky, stavu povrchu a ďalších faktorov obrobku, môžu existovať určité rozdiely a tradičná metóda pevného riadenia parametrov je ťažké zabezpečiť konzistentnosť kvality zvárania. Inteligentný riadiaci algoritmus môže analyzovať stav procesu zvárania v reálnom čase podľa údajov podávaných späť senzorom a automaticky upravovať zvárací prúd, čas, tlak a ďalšie parametre, takže proces zvárania je vždy v najlepšom stave, čím výrazne zlepšuje stabilitu a spoľahlivosť kvality zvárania.

3.3 Elektródový a tlakový systém

Elektródový a tlakový systém sú kľúčovými výkonnými komponentmi automatického spotového zváracieho stroja, ktorý priamo pôsobí na obrobku na realizáciu procesu zvárania. Ako vodivé médium zváracieho prúdu a nosič aplikovaného tlaku majú výkon a kvalita elektródy zásadný vplyv na zváracie účinky.

Elektródy sa zvyčajne vyrábajú z materiálov s vysokou elektrickou vodivosťou, vysokou tepelnou vodivosťou a dobrým odporom opotrebenia, ako je zliatina meďnatého, zliatina medi volfrámu atď. Rôzne procesy zvárania a materiály obrobku majú rôzne požiadavky na tvar, veľkosť a materiál elektród. Napríklad pri zváraní bodového bodu je bežne používané tvary elektród patrí valcovitá plochá hlava, kužeľový typ, sférický typ atď. Sú valcové elektródy typu plochej hlavy vhodné pre všeobecné zváranie tenkých dosiek, ktoré môžu poskytnúť väčšiu kontaktnú plochu a zabezpečiť rovnomerné rozdelenie zváracieho prúdu; Elektródy kužeľového typu sú vhodné na zváranie hrubších obrobkov, ktoré môžu zvýšiť koncentrovanejší prúd a zlepšiť účinnosť zvárania; Elektródy sférického typu sa často používajú na zváranie niektorých obrobkov s vysokými požiadavkami na kvalitu povrchu zvaru, ako je zváranie elektronických komponentov, ktoré môžu znížiť odsadenie na povrchu zvaru.

Systém tlaku elektród je zodpovedný za zabezpečenie stabilného a nastaviteľného tlaku pre elektródu, takže obrobok môže byť počas procesu zvárania v úzkom kontakte, zabezpečuje hladký priechod zváračského prúdu a podporuje tvorbu zvarov. Tlakový systém sa všeobecne skladá z hnacieho zariadenia, ako je valc, hydraulický valec alebo elektrická tlačiareň a zariadenie regulujúce tlak. Tlakový systém poháňaný valcom má jednoduchú štruktúru, rýchlu rýchlosť odozvy a nízke náklady a je vhodný pre všeobecné zváranie; Tlakový systém poháňaný hydraulickým valcom môže poskytnúť veľký tlak a rozsah nastavenia tlaku, ktorý je vhodný na zváranie hrubších obrobkov alebo príležitostí s požiadavkami na presnosť vysokého tlaku; Tlakový systém poháňaný elektrickou tlakovou tyčou má výhody vysokej presnosti kontroly a presnej kontroly polohy a široko sa používa v niektorých automatických spotových zváraní s vysokým stupňom automatizácie.

Zariadenie regulačné tlak je dôležitou súčasťou tlakového systému. Môže presne nastaviť tlak, ktorý sa elektróda použije na obrobok podľa požiadaviek procesu zvárania. Metódy regulácie spoločného tlaku zahŕňajú reguláciu mechanického tlaku, reguláciu pneumatického tlaku a reguláciu hydraulického tlaku. Regulácia mechanického tlaku mení kompresiu pružiny nastavením polohy skrutky na dosiahnutie regulácie tlaku. Táto metóda má jednoduchú štruktúru, ale presnosť regulácie je relatívne nízka; Regulácia pneumatického tlaku a regulácia hydraulického tlaku upravte tlak elektród nastavením tlaku plynu alebo kvapaliny. Presnosť regulácie je vysoká, rýchlosť odozvy je rýchla a diaľkové ovládanie a automatickú reguláciu je možné dosiahnuť prostredníctvom riadiaceho systému.

V skutočnom procese zvárania je opotrebovanie elektród nevyhnutným problémom. So zvyšovaním počtu časov zvárania sa povrch elektródy postupne opotrebuje, čo bude mať za následok zmeny v tvare a veľkosti elektródy, čo ovplyvňuje kvalitu zvárania. Preto je potrebné pravidelne kontrolovať a udržiavať elektródy a nahradiť ťažko opotrebované elektródy v čase. Súčasne sú niektoré pokročilé automatické spotové zváracie stroje vybavené aj systémami monitorovania opotrebovania elektród, ktoré môžu monitorovať opotrebenie elektród v reálnom čase a automaticky upravovať parametre zvárania podľa stupňa opotrebenia, aby sa zabezpečila stabilita kvality zvárania.

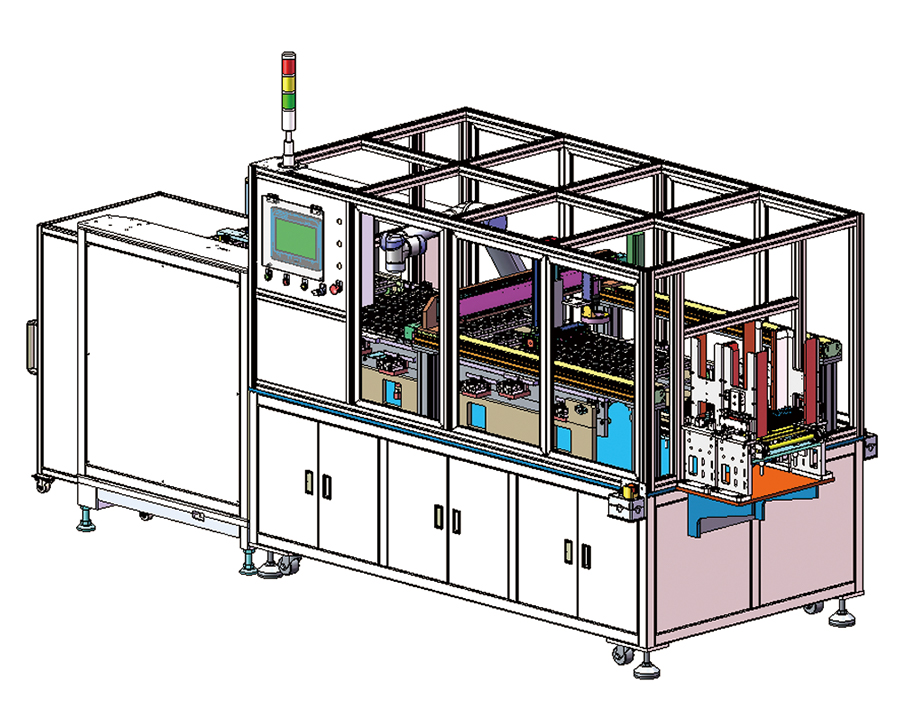

3.4 Mechanizmus automatického sprostredkovania a polohovania

V kontexte modernej automatizovanej výroby sa mechanizmus automatického sprostredkovania a polohovania automatických spotových zváranských strojov stal kľúčovým faktorom pri zlepšovaní efektívnosti výroby a presnosti zvárania. Tieto mechanizmy sú ako presné „vrátnici“ a „polohovacie zariadenie“ môžu presne prepravovať obrobok do zváracej polohy a zabezpečiť, aby obrobok vždy udržal stabilné držanie tela počas procesu zvárania.

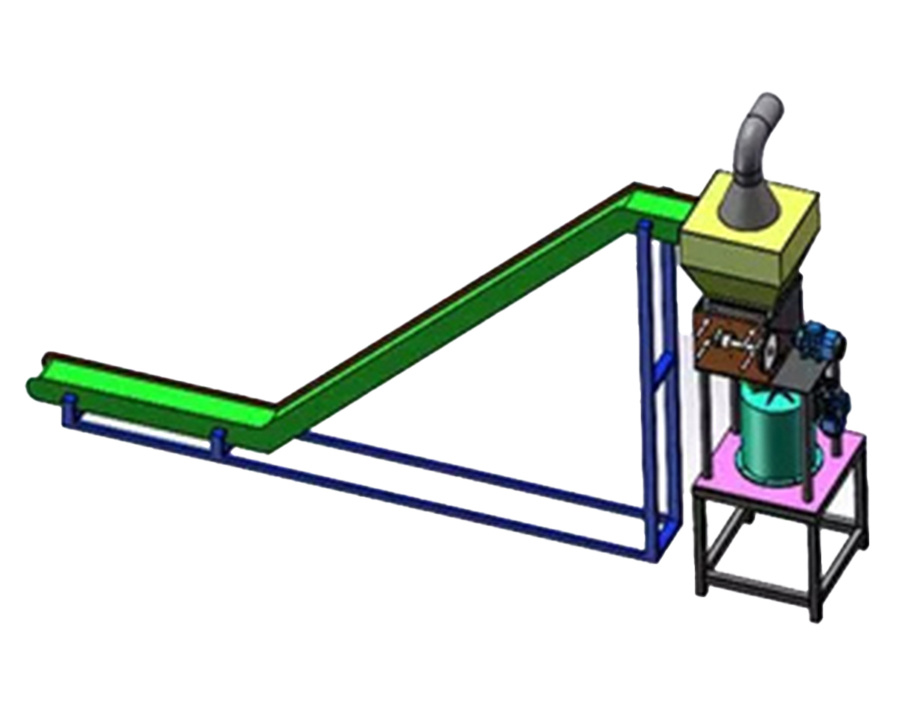

Automatizovaný mechanizmus sprostredkovania sa zvyčajne skladá z prenosových častí, ako je dopravný pás, reťazec, valcové a hnacie zariadenia, ako sú motor a reduktor. Dopravný pás je jednou z najbežnejších metód sprostredkovania. Má výhody hladkého sprostredkovania, silnej nosnej kapacity a nastaviteľnej rýchlosti sprostredkovania. Podľa rôznych aplikačných scenárov a charakteristík obrobku môže byť materiálom dopravného pásu gumy, plast, kov, atď. Napríklad v elektronickom a elektrickom priemysle, pretože obrobok je zvyčajne ľahký a má vysoké požiadavky na kvalitu povrchu, antistatické gumové dopravné pásy sa často používajú na zabránenie statickej elektronickej elektronickej energie pred poškodením elektronických komponentov; Zatiaľ čo v odvetviach, ako je výroba automobilov, sa v dôsledku ťažkého obrobku môžu kovové dopravné pásy alebo spôsoby reťazca používať na zabezpečenie toho, aby vydržali veľké zaťaženie.

Ako zdroj energie automatizovaného mechanizmu sprostredkovania, motor premení vysokorýchlostnú rotáciu motora na nízku rýchlosť a vysoký krútiaci výstup vhodný na rýchlosť sprostredkovania cez redukciu tak, aby riadil prevodové časti, ako je napríklad dopravný pás alebo reťazec, na spustenie. Aby sa dosiahol presné riadenie sprostredkovania, motor zvyčajne používa motor s premenlivou rýchlosťou frekvencie alebo motor serva. Motor regulácie variabilnej rýchlosti frekvencie môže zmeniť rýchlosť motora nastavením frekvencie napájacieho zdroja, čím sa realizuje Stepless Nastavenie rýchlosti sprostredkovania; Servo motor má vyššiu presnosť riadenia a rýchlosť odozvy a môže si uvedomiť presné riadenie polohy a riadenie rýchlosti. V niektorých príležitostiach s extrémne vysokými požiadavkami na presnosť presnosti, ako je zváranie polovodičových čipov, sa široko používa mechanizmus sprostredkovania riadený servomotorom.

Funkciou mechanizmu polohovania je presné umiestnenie obrobku pod zváraciu elektródu po tom, čo sa prepraví do zváracej polohy, aby sa zabezpečila presnosť zváracej polohy. Medzi bežné metódy polohovania patrí mechanické umiestnenie, pneumatické polohovanie a vizuálne polohovanie. Mechanické polohovanie využíva mechanické štruktúry, ako sú umiestnenie kolíkov a polohovacie bloky na umiestnenie obrobku. Táto metóda má jednoduchú štruktúru a presnosť polohy vysokej polohy, ale má prísne požiadavky na presnosť tvaru a veľkosti obrobku a pri výmene obrobkov rôznych špecifikácií je potrebné upraviť polohovacie zariadenie. Pneumatické umiestnenie využíva valce na pohon prvkov polohovania na umiestnenie obrobku. Má výhody rýchlosti rýchlosti polohovania a ľahkého nastavenia a je vhodný pre niektoré príležitosti s vysokými požiadavkami na rýchlosť polohy. Vizuálne umiestnenie je pokročilá technológia umiestnenia, ktorá sa v posledných rokoch rýchlo vyvíjala. Zhromažďuje obrazové informácie o obrobku prostredníctvom fotoaparátu, používa algoritmy spracovania obrazu na identifikáciu a analýzu polohy a držania polohy obrobku a potom riadi mechanizmus umiestnenia cez riadiaci systém, aby presne upravil obrobok. Vizuálne umiestnenie má výhody presnosti vysokej polohy a silnej adaptability. Môže rýchlo a presne umiestniť obrobky rôznych tvarov a veľkostí. Je obzvlášť vhodný pre niektoré zložité obrobky alebo zváranie príležitostí s extrémne vysokými požiadavkami na presnosť polohy.

Aby sa zabezpečilo efektívne fungovanie automatizovaného mechanizmu sprostredkovania a polohovania, je tiež potrebné ho presne ovládať a monitorovať. Riadiaci systém funguje v spojení so systémom napájania zvárania, elektródovým tlakovým systémom atď. Na dosiahnutie automatizovaného riadenia celého procesu zvárania. Napríklad po prepravení obrobku do zváračskej polohy spúšťa mechanizmus polohy na umiestnenie obrobku. Po dokončení polohy riadiaci systém riadi elektródu, aby zostúpil a vyvíjal tlak, a začne zváranie napájania na zváranie. Po dokončení zvárania riadiaci systém riadi elektródu, aby vzrástol, a potom poháňa automatizovaný mechanizmus sprostredkovania na prepravu zváraného obrobku von a prepravuje ďalší obrobok, ktorý sa má zvárať do zváračskej polohy atď., Aby sa dosiahla efektívna automatizovaná výroba zvárania.

Iv. Výhody výkonnosti

4.1 Vysoké presné zváranie

V výrobnom priemysle pre mnohé výrobky presnosť zvárania priamo súvisí s výkonom a kvalitou produktu. Vďaka svojej pokročilej technológii a presnej štruktúre preukázal automatický spotový zvárací stroj vynikajúci výkon pri zváraní vysokej presnosti.

Jeho vysoká presnosť je prvá spôsobená presným riadiacim systémom. Automatický spotový zvárací stroj je vybavený pokročilými senzormi, ktoré môžu monitorovať kľúčové parametre, ako je prúd, napätie, tlak a teplota počas procesu zvárania v reálnom čase. Tieto senzory rýchlo zadávajú zozbierané údaje do riadiaceho systému a riadiaci systém presne upravuje proces zvárania prostredníctvom inteligentných riadiacich algoritmov podľa predvolených parametrov procesu zvárania. Napríklad počas procesu zvárania, ak prúdový senzor zistí mierne kolísanie v prúde, riadiaci systém okamžite upraví výstup zváracieho napájania, aby sa obnovil prúd nastavenej hodnoty, čím sa zabezpečí stabilita a konzistentnosť procesu zvárania a zabezpečenie presnosti kvality a rozmerov.

Presný návrh elektródy a tlakového systému tiež poskytuje silnú záruku pre vysoko presné zváranie. Elektróda je vyrobená z vysokokvalitných materiálov a presnej technológie spracovania a jej tvar a rozmerová presnosť môže spĺňať požiadavky vysoko presného zvárania. Zároveň môže tlakový systém presne regulovať tlak aplikovaný elektródou na obrobok a stabilita a presnosť tlaku priamo ovplyvňujú kvalitu tvorby zvaru. Pri zváraní niektorých malých častí s extrémne vysokými požiadavkami na presnosť, ako je napríklad zváranie PIN v elektronických čipoch, môže automatický spotový zvárací stroj presne ovládať tlak elektródy, aby sa zabezpečilo dobrý kontakt medzi PIN a substrátom počas zvárania, čím sa vytvorí vysoko kvalitné zvary a vyhýbanie sa problémom, ako sú napríklad studené zváranie a krátke obvody.

Vysoko presné umiestnenie automatizovaného mechanizmu sprostredkovania a polohovania je jedným z kľúčových faktorov pri dosahovaní vysoko presných zvárania. Tieto mechanizmy môžu presne sprostredkovať obrobok do zváracej polohy a udržiavať stabilné držanie obrobku počas procesu zvárania. Napríklad pri výrobe automobilových častí, pre zváranie niektorých komplexných častí, automatizovaný mechanizmus sprostredkovania a polohy môže presne umiestniť časti pod zváračskou elektródou podľa vopred nastaveného programu a presnosť polohovania môže dosiahnuť ± 0,01 mm alebo ešte vyššiu, čím sa zabezpečí presnosť zváracej polohy, čím sa zabezpečuje konzistentnosť a spoľahlivosť kvality Welg.

4.2 Vysokoúčinná výroba

Vysokoúčinné výrobné charakteristiky automatického spotového zváracieho stroja sú dôležitým dôvodom pre jeho rozšírenú aplikáciu v modernej výrobe. Tradičné manuálne bodové zváranie sa spolieha na skúsenosti a odbornosť zvárača, je pomalé a náchylné na únavu, čo vedie k nestabilnej efektívnosti výroby. Automatický spotový zvárací stroj môže výrazne zlepšiť rýchlosť zvárania a účinnosť výroby prostredníctvom automatizovaného návrhu procesu a mechanizmu rýchleho odozvy.

Z hľadiska zváracieho cyklu môže byť proces zvárania automatického zváracieho stroja vysoko automatizovaný a rýchly. Automatický spotový zvárací stroj, ktorý sa ujme spoločného zvárania automobilových orgánov, môže za pár sekúnd dokončiť operáciu zvárania na bodovom zváraní a môže pracovať nepretržite. Naopak, manuálne bodové zváranie trvá nielen dlhý čas pre jediný bod zvárania, ale tiež vyžaduje, aby zvárače sa často pohybovali medzi rôznymi zváracími bodmi, čo výrazne znižuje účinnosť výroby. Automatický spotový zvárací stroj môže rýchlo prepravovať obrobok do zváracej polohy prostredníctvom automatizovaného mechanizmu sprostredkovania a polohovania. Po dokončení zvárania je možné hotový produkt rýchlo odstrániť a odoslať na ďalší obrobok, ktorý sa má zvárať. Celý proces sa vykonáva naraz, s takmer žiadnym časom pauzy, čo výrazne skracuje výrobný cyklus.

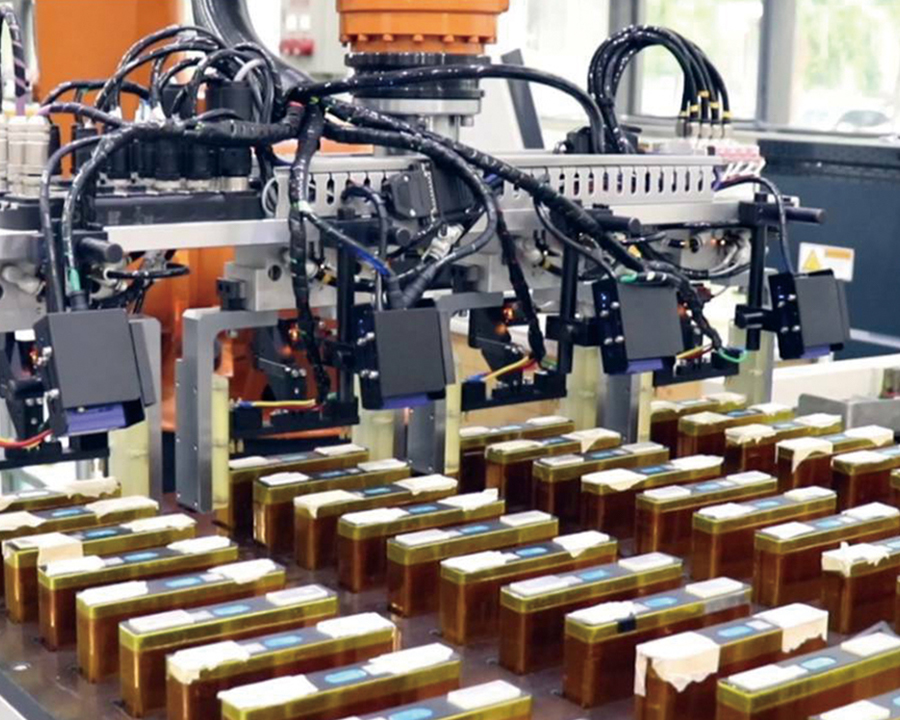

Automatický spotový zvárací stroj môže realizovať súčasné zváranie viacerých staníc, čo ďalej zlepšuje účinnosť výroby. Niektoré rozsiahle automatické výrobné linky na zváranie spotového zvárania sú vybavené viacerými zváracími stanicami, z ktorých každá môže súčasne zvárať rôzne časti obrobku. Táto metóda paralelnej prevádzky môže súčasne dokončiť viac úloh zvárania. Pri výrobe modulov batérií dokáže automatický spotový zvárací stroj s viacerými staniciami spozorovať viac bodov pripojenia batériovej bunky súčasne. V porovnaní s metódou zvárania jediný bod zvárania v sekvencii sa účinnosť výroby môže niekoľkokrát zvýšiť.

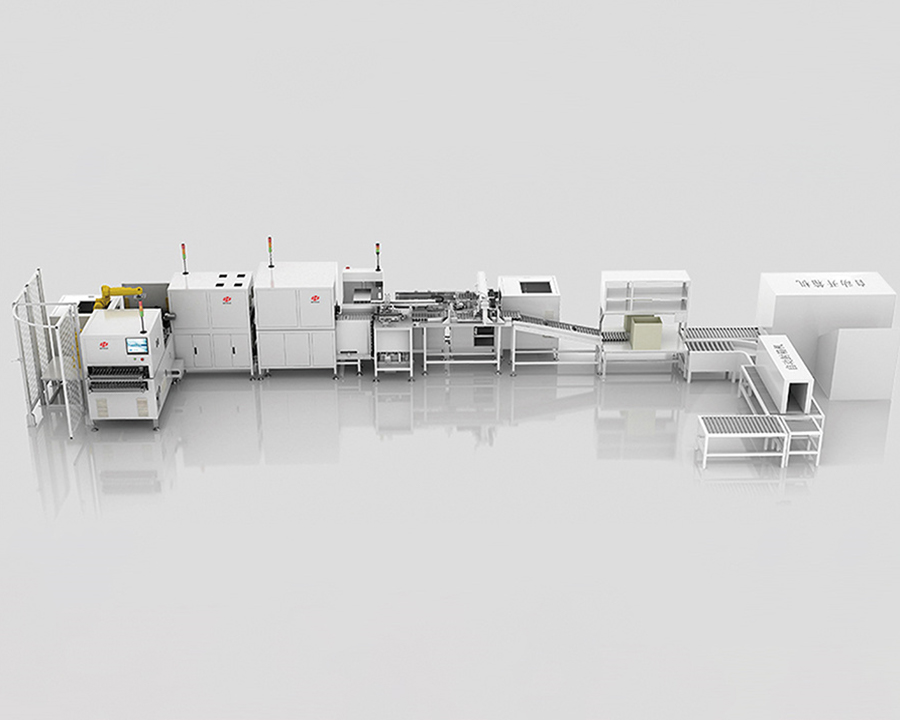

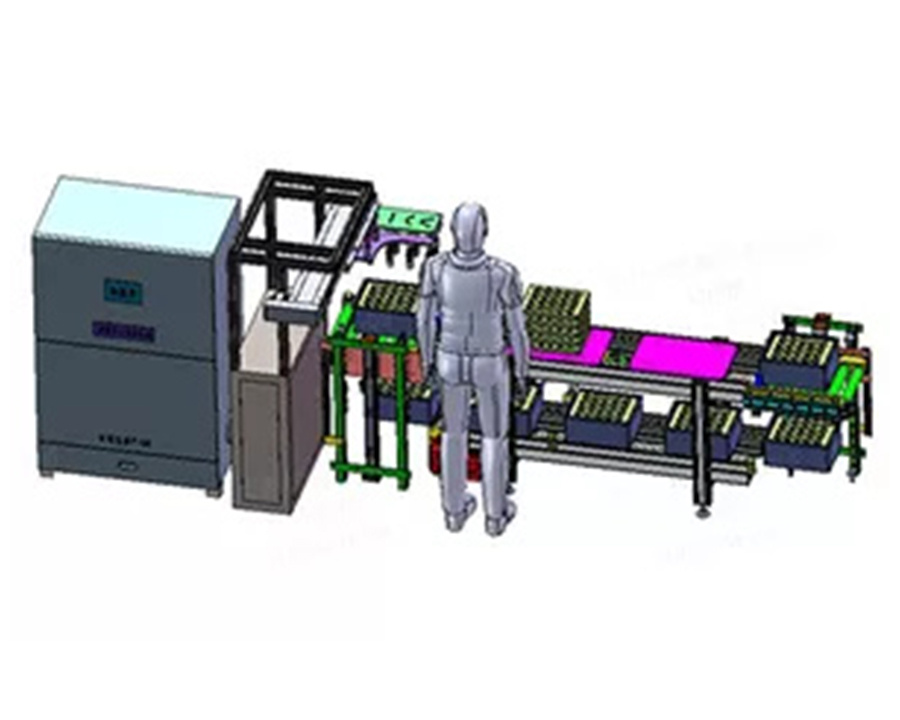

Automatický spotový zvárací stroj sa môže tiež bez problémov spojiť s inými automatizovanými zariadeniami a výrobnými linkami, aby sa dosiahla úplná automatizácia výrobného procesu. Napríklad pri výrobe elektronických výrobkov môžu automatické spotové zváracie stroje tvoriť kompletnú automatizovanú výrobnú linku s automatickými kŕmidlami, testovacími zariadeniami, obalovými zariadeniami atď. Od prepravy surovín, spracovania zvárania do testovania a balenia hotových výrobkov, celý proces nevyžaduje intervenciu človeka a dokáže prebiehať 24 hodín denne, môže sa výrazne zlepšovať výroba a kapacita.

4.3 Stabilná kvalita zvárania

Stabilná kvalita zvárania je jednou z hlavných výhod automatických spotových zváračských strojov a kľúčovou zárukou prenasledovania konzistentnosti a spoľahlivosti výrobkov vo výrobnom priemysle. Počas manuálneho zvárania na mieste je kvalita zvárania ľahko ovplyvnená rôznymi ľudskými faktormi, ako je zváračská nálada, úroveň zručností a pracovný stav, čo vedie k nerovnomernej kvalite zvarov. Automatický spotový zvárací stroj môže zaistiť vysoko konzistentnú kvalitu každého zvárania prostredníctvom presného riadenia parametrov a stabilného pracovného výkonu.

Systém napájania zvárania automatického spotového zváracieho stroja môže poskytnúť stabilný prúdový výstup, ktorý je základom pre zabezpečenie stabilnej kvality zvárania. Či už ide o dodávku napájania striedavého prúdu priemyselnej frekvencie, napájací napájací invertor stredného frekvencie alebo napájanie energie kondenzátora, boli starostlivo navrhnuté a optimalizované tak, aby udržali súčasnú stabilitu za rôznych podmienok zvárania. Stabilný prúd znamená, že teplo generované počas každého zvárania je v podstate rovnaké, takže veľkosť a tvar zvarovej nuggetu zostávajú konzistentné a zaisťuje silu a spoľahlivosť zvaru.

Riadiaci systém hrá dôležitú úlohu pri udržiavaní stabilnej kvality zvárania. Môže monitorovať a upravovať rôzne parametre v procese zvárania v reálnom čase a automaticky ich opraviť, keď sa parametre odchýlia od predvolených hodnôt. Napríklad, keď sa zistí, že povrchový stav zmeny obrobku a zvyšovanie odporu kontaktu sa riadiaci systém automaticky zvýši zváracie prúd alebo predĺži čas zvárania, aby sa zabezpečilo normálny pokrok procesu zvárania a kvalita zvaru.

Stabilita elektródy a tlakového systému je tiež dôležitým faktorom pri zabezpečovaní kvality zvárania. Odolnosť proti opotrebeniu a dobrá elektrická a tepelná vodivosť elektródy si môžu udržiavať stabilný výkon počas dlhodobého zvárania a znížiť degradáciu kvality zvárania spôsobenej opotrebením elektród. Tlakový systém môže presne riadiť tlak elektródy na obrobku, aby sa zabezpečilo, že kontaktná tesnosť medzi obrobkami je počas každého zvárania konzistentná, čím sa zabezpečí kvalita zvaru. Pravidelná údržba a výmena elektród, ako aj kalibrácia a ladenie tlakového systému, môžu ďalej zlepšiť stabilitu a spoľahlivosť kvality zvárania.

4.4 Znížte intenzitu pracovnej sily a náklady na prácu

V tradičných manuálnych zváraných operáciách musia zváratelia udržiavať pevné držanie tela po dlhú dobu a držať zváraciu pištoľ na opakované operácie, čo je mimoriadne náročné na prácu. Dlhodobá práca môže ľahko viesť k únave zváračov a zvýšeniu rizika priemyselných nehôd. Vznik automatických strojov na zváranie bodov výrazne zlepšil túto situáciu. Automatizovaný prevádzkový proces automatického spotového zváracieho stroja umožňuje pracovníkom monitorovať vybavenie, nastaviť parametre a načítať a vykladať materiály bez toho, aby sa priamo zúčastnili procesu zvárania, čo výrazne znižuje intenzitu pracovnej sily. Pracovníci môžu byť oslobodení od ťažkej fyzickej práce a venovať viac energie na viac technických prác, ako je údržba zariadení a kontrola kvality.

Z pohľadu nákladov na pracovnú silu môžu automatické spotové zváracie stroje výrazne znížiť pracovné náklady podnikov. Výrobná linka vybavená automatickými spotovými zváracími strojmi vyžaduje oveľa menej operátorov ako tradičné manuálne výrobné linky. Ako príklad, ktorý sa ujme výrobnej výroby automobilov, po prijatí automatickej výrobnej linky na zváranie spotového zvárania, zváracie úlohy, ktoré pôvodne vyžadovali desiatky zváračov, aby dokončili, si teraz vyžadujú iba niekoľko kvalifikovaných pracovníkov na správu a monitorovanie zariadenia. Okrem toho je prevádzka automatického spotového zváracieho stroja relatívne jednoduché a požiadavky na zručnosti pre pracovníkov sú relatívne nízke. Podniky nemusia tráviť veľa času a peňazí za dlhodobé odborné školenie pre pracovníkov, čo ďalej znižuje výdavky na pracovné náklady. Účinná výrobná kapacita automatického spotového zváracieho stroja navyše umožňuje podnikom dokončiť viac výrobných úloh v rovnakom čase, zlepšiť efektívnosť výroby a znižovať pracovné náklady pridelené na jediný produkt, čím sa zlepšuje ekonomické výhody a konkurencieschopnosť trhu podnikania.

V. Pole aplikácií

5.1 priemysel výroby automobilov

Odvetvie výroby automobilov je jedným z najrozšírenejších a najhlbšie aplikovaných polí automatických spotových zváračských strojov. Automobilové telo je vyrobené z veľkého počtu kovových doštičiek spojených zváraním, s veľkým počtom zváracích bodov a požiadavky na kvalitu zvárania a účinnosť výroby sú mimoriadne vysoké. Automatický spotový zvárací stroj sa stal kľúčovým vybavením pre výrobu tela automobilov s vysokou presnosťou, vysokou účinnosťou a stabilnou kvalitou zvárania.

V procese razenia zvárania automobilového tela môže automatický spotový zvárací stroj rýchlo a presne zvariť, ako zvárajú časti rôznych tvarov a veľkostí, aby sa vytvorila štruktúra kostry tela. Napríklad pri zváraní dverí automobilov, strechy, podlahových panelov a ďalších častí môže automatický spotový zvárací stroj presne umiestniť pečiatkové časti do zvárania cez zváraciu polohu pomocou mechanizmu zvárania a polohovaním mechanizmu a potom využitie súčasnej technológie zvárania viacerých staníc na dokončenie zvárania veľkého počtu zvarov v krátkom čase a potom využitie výraznej produkčnej účinnosti. Okrem toho automatický spotový zvárací stroj môže presne ovládať parametre zvárania, aby sa zabezpečila konzistentnosť kvality každého zvaru, čím zabezpečila pevnosť a bezpečnosť štruktúry tela.

Pri zváraní automobilového podvozku hrá dôležitú úlohu aj automatický spotový zvárací stroj. Komponenty podvozku zvyčajne nesú veľké zaťaženie a majú prísnejšie požiadavky na kvalitu zvárania. Automatický spotový zvárací stroj môže poskytnúť stabilný vysokovýkonný výstup a dosiahnuť vysokokvalitné zváranie hrubších dosiek prijatím pokročilých systémov zváracieho napájacieho napájania, ako je stredne frekvenčný napájací zdroj alebo napájanie energie kondenzátora. Zároveň jej vysoko presný elektród a tlakový systém môžu zabezpečiť, aby veľkosť a tvar zvarovej nuggetu zvaru spĺňali požiadavky na konštrukciu a zabezpečili silu pripojenia a spoľahlivosť komponentov podvozku.

Vďaka rýchlemu rozvoju nových energetických vozidiel sa automatické spotové zváracie stroje široko používajú aj v oblasti výroby batérií. Modul výkonovej batérie sa skladá z viacerých batériových buniek pripojených zváraním, ktoré vyžadujú extrémne vysokú presnosť zvárania a spoľahlivosť. Automatické stroje na zváranie bodov môžu používať pokročilé technológie zvárania, ako je napríklad zváranie laserového bodu na dosiahnutie vysoko presného zvárania kariet batériových buniek, vyhnúť sa skratom batérií a nadmernému odporu kontaktu spôsobené zlým zváraním a zabezpečenie výkonu a bezpečnosti energetických batérií.

5.2 Elektronický a elektrický priemysel

Výrobky elektronického a elektrického priemyslu sa vyznačujú malá veľkosť, vysoká presnosť a vysoká integrácia a požiadavky na presnosť a spoľahlivosť procesu zvárania sú mimoriadne náročné. Vďaka svojim jedinečným výhodám automatické stroje na zváranie spotového zvárania zaujmú dôležitú pozíciu pri zváraní výroby elektronického a elektrického priemyslu.

Pri zváraní elektronických komponentov, ako sú rezistory, kondenzátory, hranolky atď. A dosky obvodov, môžu automatické spotové zváracie stroje používať technológiu laserového bodového zvárania alebo presného odporu. Laserové bodové zváranie má výhody koncentrovanej energie a malej zóny postihnutej teplom a môže dosiahnuť vysoko presné zváranie malých spájkovacích kĺbov bez poškodenia okolitých komponentov. Napríklad v procese zvárania čipov mobilných telefónov môže laserové zváranie bodového zvárania presne prepojiť čipové kolíky s vankúšikmi na doske obvodu a priemer spájkovacieho kĺbu je možné ovládať na desiatky mikrónov alebo dokonca menšie, čím sa zabezpečí normálna prevádzka čipov a stability prenosu signálu. Zváranie bodového odporu presnosti je vhodné na zváranie niektorých elektronických komponentov, ktoré vyžadujú vysokú pevnosť spájkovacieho kĺbu. Presnou regulovaním zváracieho prúdu, času a tlaku elektród sa môžu vytvárať vysoko kvalitné spájkovacie spojy, aby sa zabezpečilo spoľahlivé spojenie medzi komponentmi a doskami obvodov.

Pri montážnom zváraní elektrických výrobkov, ako je zváranie vonkajších škrupín chladničiek, klimatizačných zariadení, práčok atď., Automatické spotové zváracie stroje môžu realizovať automatizovanú hmotnostnú výrobu. Prostredníctvom automatizovaného mechanizmu sprostredkovania a polohovania sa rôzne komponenty elektrického obalu môžu presne preniesť do zváracej polohy a potom sa automatický spotový zvárací stroj môže použiť na rýchle zváranie. Vysokoúčinná výrobná kapacita automatického spotového zváracieho stroja môže spĺňať potreby rozsiahlej výroby elektrických výrobkov a stabilná kvalita zvárania tiež zaisťuje vzhľad a štrukturálnu pevnosť produktu.

Okrem toho, v niektorých špeciálnych potrieb zvárania v elektronickom a elektrickom priemysle, ako je zváranie odlišných materiálov a zváranie flexibilných dosiek s obvodmi, môže automatický spotový zvárací stroj tiež dosiahnuť vysoko kvalitné zváranie prijatím špeciálnych procesov zvárania a konfigurácií zariadení, čo poskytuje silnú podporu pre inovatívny návrh a výrobu elektronických a elektrických produktov.

5.3 Aerospace Field

Aerospace pole dosiahlo extrémne požiadavky na kvalitu a spoľahlivosť výrobku. Ako jeden z kľúčových procesov pri výrobe leteckých častí kladie zváranie extrémne vysoké požiadavky na výkon a presnosť zváračských zariadení. Automatické stroje na zváranie bodov sa v leteckom poli široko používajú kvôli ich vysokej presnosti, vysokej kvalite a vysokej spoľahlivosti.